ICS-5F(A) 矿用本安型分站

2019-07-08 02:15:45

1. 概述

ICS-5F(A)型矿用本安型分站是用于皮带称重的一款高性能工业仪表,它既可以用于通用的皮带秤重系统,也可以用于煤矿环境下的皮带称重系统,其防爆型式为Exib I,它装在专用的防爆外壳内,可用于含有瓦斯和煤尘爆炸危险的煤矿井下,由本公司生产的KDW127/5矿用隔爆兼本安型直流稳压电源供电,若在普通环境中也可用其他通用的5V电源供电。该仪表以ARM Cortex-M3微控制器为核心构建,操作简单,是用于厂矿企业皮带称重系统的理想设备。其主要功能和性能特点有:1. 以ARM Cortex-M3微控制器为核心构建,提高仪表运行速度、稳定性,降低了故障率;

2. 采用可靠的隔离技术,使得该仪表能可靠应用于各种干扰严重的场合;

3. 一路4~20mA输出;

4. 全中文操作界面;

5. 红外遥控按键操作;

6. 数据掉电保护;

7. 自动零点跟踪;

8. 定长调零方式;

9. 定量脉冲输出;

10. 低功耗;

11. RS485通讯接口(Modbus协议);

12. 以太网通讯接口(Modbus协议);

13. 可显示重量和速度内码。

2. 技术特性及原理

2.1. 技术特性

1. 型号:ICS-5F(A)2. 准确度等级:0.5级

3. 防爆型式:矿用本质安全型

4. 防爆标志:Exib I

5. 额定工作电压:5VDC,工作电压范围(4.75~5.25)VDC。

6. 工作电流:≤500mA

7. 重量信号输入:

a) 数量:4路

b) 范围:差模0.1~10mV;共模2.5V

c) 温度系数:<15ppm/℃

d) 线性度:<0.02%FS

e) 采样方法:∑-△型

f) 分辨率:16位

g) 灵敏度:优于0.2μV

8. 速度信号输入:

a) 数量:2路

b) 信号性质:峰峰值介于5~30V的周期波

c) 频率范围:10Hz~2000Hz

9. 传感器连接方式:并联

10. 时钟:实时时间、日期

11. 显示:192×64点阵式液晶显示,中文界面,LED背光

12. 键盘:红外遥控器

13. 通讯接口:RS485,工业以太网接口

14. 模拟量输出:4~20mA输出,负载能力为500Ω,对应当前的流量值。

15. 开关量输出:两路继电器输出,两路脉冲输出

16. 开关量输入:4路无源触点开关量信号输入

17. RS485通讯接口:

a) 传输方式:主从,异步

b) 波特率:可选4800,9600,19200,38400,57600,115200

c) 传输距离:10km

18. 工业以太网通讯接口:

a) 传输速率:10/100M

b) 与网络交换机的传输距离:100m

c) 通讯信号电压峰峰值:≤5.8V

19. 红外遥控接口:

a) 接收信号距离:>2m

b) 接收信号角度:>60°

20. 使用环境:温度0~40℃,湿度≤95%RH,86kPa~106kPa,含有瓦斯或煤尘爆炸危险的煤矿井下,无剧烈振动和冲击的场所

21. 贮存条件:-40℃~+60℃

22. 外型尺寸:310×220×77mm

23. 自重:约3.5kg

24. 煤安标志号:MFC100122

2.2. 原理简述

ICS-5F(A)矿用本安型分站是一款用于皮带称重计量的高性能工业仪表。该仪表可安装含有瓦斯或煤尘爆炸危险的煤矿井下,它具有4路称重传感信号输入通道、2个速度传感器信号输入通道、4路开关量输入通道、2路继电器开关量输出通道、2路脉冲输出通道、RS485通讯接口以及工业以太网通讯接口。处理单元将开关量信号、速度信号与重量信号综合处理后在显示屏上进行显示,并通过RS485或以太网通讯接口传输至上一级控制单元。该仪表的原理框图如下:3. 安装连接

3.1. 安装

分站可以安装在支架上或挂于墙壁上,由输入输出端子接入系统,连接好输入输出端子后,将隔爆外壳用螺栓紧固好,确保密闭性。3.2. 接线端子

仪表的传感器连接端子、通讯端子、开关量输入输出端子、4~20mA电流输出端子以及电源端子等均位于硬件电路主板。各端子的功能及详细说明见表3-1。

表3-1 端子功能

当用户处于已登录状态时,在称量显示状态下,按【退出】键退出登录。

图5-1 参数查看和修改操作流程

注:在参数修改状态下,按【确定】或【修改】键保存修改后的参数值,按【菜单上翻】、【菜单下翻】或【退出】键放弃本次参数修改。

|

端子类别

|

端子名称

|

端子功能及说明 | ||

|---|---|---|---|---|

| 称重传感器1 | E1+ | 称重传感器激励电源正 | 重量信号相对于GND的共模电压应在2.5V左右,重量信号的范围为0.1~9.1mV | |

| E1- | 称重传感器激励电源负 | |||

| S1+ | 重量差分信号输入正 | |||

| S1- | 重量差分信号输入负 | |||

| PH1 | 信号电缆屏蔽连接端 | |||

| 称重传感器2 | E2+ | 称重传感器激励电源正 | ||

| E2- | 称重传感器激励电源负 | |||

| S2+ | 重量差分信号输入正 | |||

| S2- | 重量差分信号输入负 | |||

| PH2 | 信号电缆屏蔽连接端 | |||

| 称重传感器3 | E3+ | 称重传感器激励电源正 | ||

| E3- | 称重传感器激励电源负 | |||

| S3+ | 重量差分信号输入正 | |||

| S3- | 重量差分信号输入负 | |||

| PH3 | 信号电缆屏蔽连接端 | |||

| 称重传感器4 | E4+ | 称重传感器激励电源正 | ||

| E4- | 称重传感器激励电源负 | |||

| S4+ | 重量差分信号输入正 | |||

| S4- | 重量差分信号输入负 | |||

| PH4 | 信号电缆屏蔽连接端 | |||

| 以太网接口 | RJ45接口 | 标准以太网接头 | ||

| RX+ | 数据接收正端 | |||

| RX- | 数据接收负端 | |||

| TX+ | 数据发送正端 | |||

| TX- | 数据发送负端 | |||

| RS485 | A | RS485通讯接口 | ||

| B | ||||

| 开关量输出1 | 常开1 |

当24号参数和25号参数设为非0值时,定量累计功能启动。此时,定量累计量每到达24号参数所设定的值时,继电器开始动作,IO输出+与IO输出-之间输出一个定量脉冲,同时定量累计将清零并重新进行累计。继电器动作后的保持时间通以及该脉冲的宽度大约为25号参数的值乘以10毫秒。 |

||

| 公共端1 | ||||

| 常闭1 | ||||

| IO输出1+ | ||||

| IO输出1- | ||||

| 开关量输出2 | 常开2 | |||

| 公共端2 | ||||

| 常闭2 | ||||

| IO输出2+ | ||||

| IO输出2- | ||||

| 开关量输入1 | IN1+ | IN+与IN-之间无需外部供电,属无源触点。IN+与IN-之间接通,相当输入开关量“1”,IN+与IN-之间断开,相当于输入开关量“0”。 | ||

| IN1- | ||||

| 开关量输入2 | IN2+ | |||

| IN2- | ||||

| 开关量输入3 | IN3+ | |||

| IN3- | ||||

| 开关量输入4 | IN4+ | |||

| IN4- | ||||

| 4-20mA | mA+ |

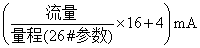

该信号对应当前的流量值。计算公式为: ,负载能力为500Ω。 ,负载能力为500Ω。 |

||

| mA- | ||||

| 速度传感器 | S1+ | 速度脉冲信号可以是各种形式的周期波,脉冲的峰峰值应介于5~30V之间。 | ||

| S1- | ||||

| 速度传感器 | S2+ | |||

| S2- | ||||

| 电源 | +5V | 电源正端 | ||

| 0 | 电源负端 | |||

4. 用户登录与退出

对仪表进行操作前必须进行登录,按【登录】键,输入密码(默认为12345)后,按确定键后完成登录。当用户处于已登录状态时,在称量显示状态下,按【退出】键退出登录。

5. 参数设置

5.1. 参数设置方法

仪表在出厂前仅对各参数值进行了预置,实际使用时,应根据情况对有关参数进行调整修改。修改参数请按图5-1所示的步骤进行。图5-1 参数查看和修改操作流程

注:在参数修改状态下,按【确定】或【修改】键保存修改后的参数值,按【菜单上翻】、【菜单下翻】或【退出】键放弃本次参数修改。

5.2. 参数

表5-1详细描述了本仪表的所有参数。

表5-1 参数表

| 参数号 | 参数名称 | 显示/设置范围 | 修改 | 说明 |

|---|---|---|---|---|

| 1 | 量程系数 | 0~65535 | 允许 | |

| 2 | 零点内码 | 0~65535 | 允许 | |

| 3 | 重量内码 | 0~65535 | 禁止 | |

| 4 | 速度内码 | 0~65535 | 禁止 | |

| 5 | 皮带周长 | 0~4,294,967,295 | 允许 | 单位:毫米 |

| 6 | 重量内给开关 | 0~1 | 允许 | 0:内给 , 1: 实测 |

| 7 | 速度内给开关 | 0~1 | 允许 | 0:内给 , 1: 实测 |

| 8 | 重量内给内码 | 0~65535 | 允许 | 当#6参数设定为重量信号内给时,该参数为给定的重量内码。 |

| 9 | 速度内给内码 | 0~65535 | 允许 | 当#7参数设定为速度信号内给时,该参数为给定的速度内码。 |

| 10 | 自动调零开关及强度 | 0~255 | 允许 | 设置是否自动调零以及自动调零的范围,详见调零一节。 |

| 11 | 班交接时间1 | 允许 | 单位:时-分-秒。仪表自动将四个班交接时间从小到大排列。在每天的小班交接时间这个时刻清除一班的班累计量和上一日的日累计量,在其它交接时间对应的时刻清除前一班的班累计量。 | |

| 12 | 班交接时间2 | 允许 | ||

| 13 | 班交接时间3 | 允许 | ||

| 14 | 班交接时间4 | 允许 | ||

| 15 | 有效称量段长度 | 0~65535 | 允许 | 标明皮带秤有效称量长度,单位为毫米。在对皮带秤进行挂码标定时,使用该值。 |

| 16 | 设备地址 | 0~255 | 允许 | 本机通讯地址,用于RS485通讯 |

| 17 | 调零上限 | 0~65535 | 允许 | 当#3参数大于此值时,将不允许进行调零。 |

| 18 | 时间 | 允许 | 关机后正常计时 | |

| 19 | 日期 | 允许 | ||

| 20 | 通讯方式 | 0~2 | 允许 |

0:RS485 1:UDP 2:RS485/UDP |

| 21 | 波特率 | 0~5 | 允许 |

0:4800 1:9600 2:19200 3:38400 4:57600 5:115200 |

| 22 | 实物重量 | 0~4,294,967,295 | 允许 |

实物标定时准备使用的实物量,单位为kg。 该参数在实物标定时使用。 |

| 23 | 砝码重量 | 0~65535 | 允许 |

挂码标定时准备使用的砝码量,单位为kg。 该参数在挂码标定时使用。 |

| 24 | 定量重量 | 0~4,294,967,295 | 允许 |

仪表可在预设的累计值到达时,继电器开始动作,同时IO输出+与IO输出-之间输出一个脉冲信号。该信号有时被称为吨脉冲信号。 例如,希望仪表每累计1吨时继电器开始动作,并发出一个脉冲信号,则应将本参数设为1000。单位为kg。 |

| 25 | 定量脉冲开关及宽度 | 0~255 | 允许 | 该参数设置在定量值到达后,是否继电器开始动作,并且输出一个定量脉冲信号,以及脉冲的宽度。继电器动作的保持时间及脉冲宽度约为该值乘以10ms。 |

| 26 | 量程 | 0~65535 | 允许 | 标明该秤的最大流量。单位:t/h。 |

| 27 | 流量 | -2147483648~2147483647 | 禁止 |

当前流量值。单位:kg/h。 有符号数。 |

| 28 | 流量显示的小数点位数 | 0~2 | 允许 | 设定计量显示状态下流量值的小数点位数 |

| 29 | 累计量显示选择 | 0~5 | 允许 |

设定在正常计量显示状态下累计量显示的类别。设定值及其含义为: 0:显示班累计 1:显示日累计 2:显示月累计 3:显示年累计 4:显示总累计 5:显示定量累计 |

| 30 | 班累计 | 0~100,000,000,000,000 | 允许 | 当班累计量。单位:kg |

| 31 | 日累计 | 0~100,000,000,000,000 | 允许 | 当日累计量。单位:kg |

| 32 | 月累计 | 0~100,000,000,000,000 | 允许 | 当月累计量。单位:kg |

| 33 | 年累计 | 0~100,000,000,000,000 | 允许 | 当年累计量。单位:kg |

| 34 | 总累计 | 0~100,000,000,000,000 | 允许 | 总累计量。单位:kg |

| 35 | 皮带状态 | 0~1 | 禁止 | 0:停止,1:运转 |

| 36 | 速度传感器通道选择 | 0~1 | 允许 | 0:第一通道 1:第二通道 |

| 37 | 开关量1状态 | 0~1 | 禁止 | 0:关闭 1:打开 |

| 38 | 开关量2状态 | 0~1 | 禁止 | |

| 39 | 开关量3状态 | 0~1 | 禁止 | |

| 40 | 开关量4状态 | 0~1 | 禁止 | |

| 41 | 测速轮周长 | 0~65535 | 允许 | 单位:毫米 |

| 42 | 测速轮每周脉冲数 | 0~65535 | 允许 | 测速轮每转一圈,速度传感器所输出的脉冲数。 |

| 43 | 调零幅度 | 0~65535 | 允许 | 调零时允许零点内码波动的幅度。 |

| 44 | 本机IP地址 | 允许 | ||

| 45 | 本机端口 | 0~65535 | 允许 | |

| 46 | 子网掩网 | 允许 | ||

| 47 | 网关地址 | 允许 |

6. RS485通讯

仪表可通过RS485通讯接口与计算机或其他上位主机设备进行通讯,使用Modbus协议作为通讯协议。6.1. RS485通讯规范

表6-1 RS485通讯规范| 项目 | 规范 |

| 物理电平 | EIA RS485C |

| 传输距离 | 1000米 |

| 推荐电缆 | 2×0.3mm2屏蔽双绞电缆 |

| 可连接台数 | 主机1台,仪表31台 |

| 波特率 | 4800,9600,19200,38400,57600,115200 |

| 传输方式 | 半双工 |

| 字符长 | 8位 |

| 停止位 | 2位 |

| 校验 | 无 |

| 帧校验方式 | 校验和 |

7. 以太网通讯

仪表可通过LAN口(RJ45)与计算机或其他上位主机设备进行通讯,使用基于TCP/IP的Modbus协议作为通讯协议,传输层采用UDP协议。7.1. TCP/IP上的Modbus 应用数据单元

在TCP/IP上使用一种专用报文头来识别Modbus应用数据单元。将这种报文头称为MBAP报文头(Modbus应用协议报文头)。MBAP报文头包括下列字段,见表7-1。

表7-1 MBAP报文头的字段

| 字段 | 长度 | 描述 | 客户机 | 服务器 |

| 事物处理标识符 | 2字节 | Modbus请求/响应事物处理的识别 | 由客户机设置 | 服务器从接收的请求中重新复制 |

| 协议标识符 | 2字节 | 0=Modbus协议 | 由客户机设置 | 服务器从接收的请求中重新复制 |

| 长度 | 2字节 | 随后字节的数量 | 由客户机设置(请求) | 由服务器设置(响应) |

| 单元标识符 | 1字节 | 串行链路或其他总线上连接的远程从站的识别 | 由客户机设置 | 服务器从接收的请求中重新复制 |

事物处理标识符:用于事务处理配对。在响应中,Modbus服务器复制请求的事务处理标识符。

协议标识符:用于系统内的多路复用。通过值0识别Modbus协议。

长度:长度字段是连接字段的字节数,包括单元标识符和数据字段。

单元标识符:此字段用于系统内路选择。典型用于通过TCP-IP以太网和Modbus串行链路之间的网关对Modbus+或对Modbus串行链路从站的通信。Modbus客户机在请求中设置这个字段,服务器必须在响应中用相同的值返回这个字段。

仪表支持0x03(读保持寄存器)、0x06(写单个寄存器)、0x10(写多个寄存器)、0x04(读输入寄存器)等功能码。保持寄存器、输入寄存器分别如表6-2、表6-3所示(高字节在前、低字节在后)。

7.2. TCP/IP上的Modbus协议通讯示例

在使用仪表的以太网功能前,应对“通讯方式”、“本机IP“、“端口”、“子网掩码”、“网关地址”等参数进行设置。客户机通过UDP将Modbus/TCP ADU发送至仪表上设置的端口。7.2.1.读保持寄存器示例(0x03)

请求仪表的量程系数的值,其ADU如下:0x15 0x01 0x00 0x00 0x00 0x06 0xFF 0x03 0x00 0x00 0x00 0x01

其响应为:

0x15 0x01 0x00 0x00 0x00 0x05 0xFF 0x03 0x02 0x27 0x10

7.2.2.写多个寄存器示例(0x10)

将仪表的量程系数的值改为11000,零点内码改为5100,其ADU如下:0x15 0x01 0x00 0x00 0x00 0x0B 0xFF 0x10 0x00 0x00 0x00 0x02 0x04 0x2A 0xF8 0x13 0xEC

其响应为:

0x15 0x01 0x00 0x00 0x00 0x06 0xFF 0x10 0x00 0x00 0x00 0x02

7.2.3.写单个寄存器示例(0x06)

将仪表的量程系数的值改为11000,其ADU如下:0x15 0x01 0x00 0x00 0x00 0x06 0xFF 0x06 0x00 0x00 0x2A 0xF8

其响应为:

0x15 0x01 0x00 0x00 0x00 0x06 0xFF 0x06 0x00 0x00 0x2A 0xF8

7.2.4.读输入寄存器示例(0x04)

请求仪表的重量内码的值,其ADU如下:0x15 0x01 0x00 0x00 0x00 0x06 0xFF 0x04 0x00 0x00 0x00 0x01

其响应为:

0x15 0x01 0x00 0x00 0x00 0x05 0xFF 0x04 0x02 0xFF 0xFF

8. 调零

调零方法有键控调零(手动调零)和零点跟踪(自动调零)两种。8.1. 键控调零(手动调零)

8.1.1.键控调零前的准备工作

键控调零时应保证以下条件:◎皮带运行稳定;

◎皮带上无物料;

◎#5参数值已设为皮带周长值(毫米)的整数倍;

◎#41参数值已设为测速轮的周长值(毫米);

◎#42参数值已设为测速轮每转一周产生的脉冲数;

◎#17参数值已设为大于当前的3#参数的值;

◎#43参数值设置为一个合理的数值(实际应视现场内码波动情况而定)。

8.1.2.键控调零的操作步骤

确认8.1.1所述的条件具备后,将仪表切换到称量显示状态,按下列操作步骤进行键控调零。1. 按【手动调零】键,仪表显示手动调零询问对话框;

2. 选择[YES],按【确定】键,开始调零;

3. 调零完成后,仪表自动保存新零点值并返回称量状态;

4. 在键控调零过程中,按【退出】键将中止本次调零操作。

8.1.3.关于键控调零

调零时,液晶屏上显示前一次的零点值(即整圈的重量内码平均值)和以毫米为单位的皮带剩余长度(剩余长度以5号参数所设定的值为参照)。8.2. 零点跟踪(自动调零)

当#10参数值设定在1~255之间时,仪表会对皮带配料秤的零点进行自动跟踪。运行机制是:皮带每运行一周(以5号参数所设定的皮带长度为准),仪表就将本周检测的重量内码平均值与当前零点内码进行比较,如果二者的差的绝对值小于#10参数所设定的值,则用本圈平均重量内码值作为新的零点。反之,保持原来的零点不变。该过程在#10参数设为非零时,皮带每运转一周执行一次。

9. 标定与校验

可通过挂码或实物的方法对皮带秤进行校验以及标定。挂码校验是指在皮带秤秤架上放置标准砝码以模拟物料对皮带秤进行校验的方法。实物校验是指实地使用已知数量的物料对皮带秤进行校验的方法。9.1. 挂码校验和挂码标定

9.1.1.准备工作

挂码校验和挂码标定前应保证以下条件:◎皮带运行稳定;

◎皮带上无物料;

◎#5参数值已设为皮带周长值(毫米)的整数倍;

◎#15参数值已设为秤架的有效称量段长度(毫米);

◎#41参数值已设为测速轮的周长值(毫米);

◎#42参数值已设为测速轮每转一周产生的脉冲数;

◎#23参数值已设为所挂砝码的重量值(公斤);

◎已完成键控调零;

◎砝码已挂在秤架称量段上。

9.1.2.执行挂码校验和挂码标定

确认9.1.1所述的条件具备后,将仪表切换到称量显示状态,按下列操作步骤进行挂码校验和挂码标定。1. 按【挂码校验】键,弹出挂码校验询问对话框;

2. 选择[YES],按【确定】键,开始进行挂码校验。校验时,显示屏显示流量值和挂码校验累计值;

3. 皮带运行完一周后(以5号参数所设定的皮带长度为准),挂码校验完成,仪表自动停止挂码校验。此时,显示屏显示本次挂码校验的累计值;

4. 挂码校验完成后,如需按照本次校验的结果进行标定,按【标定】键执行挂码标定,仪表将对称量系数自动进行修正,并返回称量状态;

5. 如不进行标定,按【退出】键直接返回称量状态;

6. 在校验过程中,按【退出】键将中止本次校验。

9.2. 实物校验和实物标定

9.2.1.准备工作

实物校验和实物标定前应保证以下条件:◎皮带运行稳定;

◎皮带上无物料;

◎#5参数值已设为皮带周长值(毫米)的整数倍;

◎#41参数值已设为测速轮的周长值(毫米);

◎#42参数值已设为测速轮每转一周产生的脉冲数;

◎#22参数值已设为准备好的实物的重量值(公斤);

◎已完成键控调零;

◎实物已就绪。

9.2.2.执行实物校验和实物标定

确认9.2.1所述的条件具备后,将仪表切换到称量显示状态,按下列操作步骤进行实物校验和实物标定。1. 按【实物校验】键,弹出实验校验询问对话框;

2. 选择[YES],按【确定】键,开始进行实物校验。校验时,显示屏显示流量值和实物校验累计值。

3. 将准备好的物料加载到皮带上使其通过皮带秤;

4. 当物料完全通过称量段后,按【确定】键通知仪表物料已过完,皮带在转完整数圈后(以5号参数所设定的皮带长度为准),实物校验完成,仪表自动停止实物校验。此时,显示屏显示本次实物校验的最终累计值。

5. 实物校验完成后,如需按照本次校验的结果进行标定,按【标定】键执行实物标定,仪表将对称量系数自动进行修正,并返回称量状态;

6. 如不进行标定,按【退出】键直接返回称量状态;

7. 在校验过程中,按【退出】键将中止本次校验。

9.2.3.关于实物校验

◎为保证皮带秤计量的准确性,推荐使用实物校验的方法对皮带秤进行校验和标定。◎实物校验时,使用的物料量应不小于“在流量下皮带转动一圈获得的载荷”或“在流量下1小时累计载荷的2%”。

◎实物校验时,物料通过的流量应大于该皮带秤量程的20%。